系統工程

防錯配料系統

產品介紹:

系統簡介:

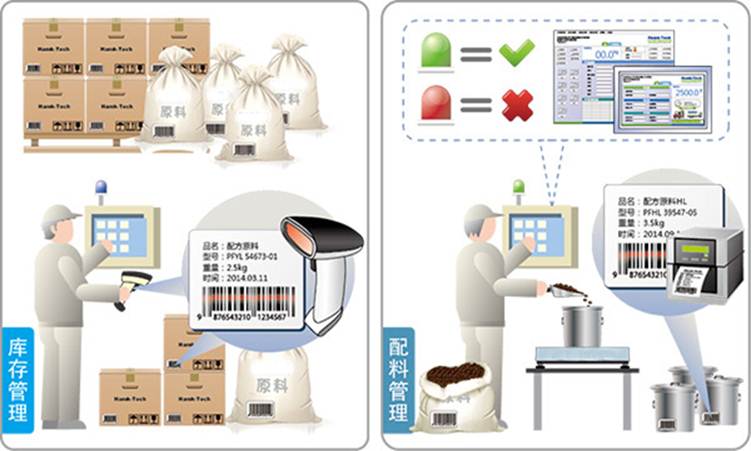

“配料防錯追溯系統” ---------將原料庫存管理、配方管理、配料稱量、過程控制、產品追溯等融為一體,采用條形碼(二維碼/RFID)識別、無線傳輸、自動稱重、PLC控制、機電、計算機接口等自動化技術。防止配料中出現錯料,確保稱量精度,保證配方工藝的精準性,使每批配料數據都有記錄可追溯,有效解決了原料的浪費。

系統特點:

● 智能配方管理,調用靈活便捷

服務器存儲并管理全部生產配方,支持配方自定義。生產部制定生產計劃時,通過輸入配方編號便可靈活調取配方工藝。生產線領取任務后,配方會自動加載到當前生產線的電腦上。

● 電腦控制配料過程,過程防錯報警

當生產線進行配料時,線上操作人員只需按照電腦提示的配料步驟與原料投放量逐步操作即可。在每次稱量前,操作人員通過使用掃描槍檢測原料是否正確、是否過質保期,當出現上述錯誤時亮紅色警報燈,并且不能進行下步操作,直到糾正錯誤為止;在進行稱重時,電腦會比對原料的投放重量,若超出允許的誤差范圍則會報警,直到重量調整準確后方可進行后續操作。

● 指定稱重平臺,確保稱量精度

采用多種規格的電子秤,可以獲得不同的分辨精度,分別用來稱量主原料和輔助原料。

● 配方原料自動判斷,原料先進先出

每次配料生產開始前,生產線電腦自動調用此次生產所需配方,并將原料的編號、位置等信息告知操作人員。原料的使用遵循“先進先出”的原則,先入庫的原料電腦優先使用,配料稱量成功后系統自動登記原料出庫。

● 配料數據實時記錄,全程可追溯

每個配方配料成功后,系統自動保存詳細的配料記錄,如原料的名稱編號、實際稱量值、公差、配料時間、配料人、批次號、訂單號等,對于所有已經完成的稱重信息,系統提供查詢、統計功能。按日期、配料單號、料號、操作員等信息進行分類檢索。查詢結果可以導出到電子表格。

● 混料前再驗證,確保工藝準確無差錯

稱重過后打印出稱重標簽,每種稱好的原材料和標簽一一對應,生產混料時根據稱重標簽進行驗證訂單的完整性,把批次中的物料與混料罐一一對應,不是該批次的物料不能在該混料罐混料。

● 條形碼/二維碼識別,自動重量標簽打印

在庫存原料管理、配方配料及成品出庫的過程中,全程條形碼(二維碼)標簽識別管理。在原料入庫、配料生產以及成品包裝等過程中,稱重完成后標簽打印機自動打印包含條形碼的標簽,再由人工或自動貼標。

● 提高工作效率,操作簡便可靠

員工只需按照電腦指示操作,從而獲得準確的稱重和操作效率。

● 數據兼容性高,完善的報表功能

可與企業內部的ERP、MES、SAP、WMS等系統高度兼容,提供多種數據接口。根據企業需求,提供各種生產報表、報警報表及其它定制的報表功能。

系統組成:

① 倉庫管理子系統:原材料入庫,生成條形碼,記錄料號、品名、規格、批號、日期、供應商等信息

② 技術部管理子系統:維護、管理配方信息,維護管理產品信息。

③ 生產管理子系統:制定生產任務、安排生產

④ 生產車間稱重管理子系統:根據生產任務和配方資料組織工人生產。根據配方表信息稱重,比對重量。通過條碼槍識別原材料和批號

⑤ IT部服務器管理子系統:權限管理、數據庫維護、客戶端狀態監測。

應用行業:

精細配方/配料稱重系統------廣泛應用于橡塑、化工、醫藥、食品、化妝品、生物技術、飼料、染料等各種精細配料行業。系統適用性高,且可按照工廠的實際工藝情況量身定制。